Neben den klassischen Lebensdauertests, in denen die Prüflinge auf ihre Dauerhaltbarkeit nach Kundenanforderungen geprüft werden, bieten wir zusätzlich auch die Möglichkeit des Testens mit Umweltsimulation an. Temperatur und Feuchte können variiert werden, um die Prüflinge unter allen potenziellen Umweltbedingungen zu prüfen. Dazu stehen verschiedene Prüfanlagen zur Verfügung: Dyno-Prüfstände, Back-to-Back-Prüfstände, sowie Ladesäulen- und OBC-Charger-Prüfstände. Zusätzlich haben wir in unserem Testlabor die Möglichkeit, alle notwendigen Hochvoltprüfungen durchzuführen.

Testing

Lebensdauer-, Zuverlässigkeits- und Umweltprüfungen

- Prüfung von:

- Elektromotoren

- Invertern

- E-Achsen

- Batteriemodulen

- Prüflingskonditionierung für Kühlwasser und/oder Öl nach Kundenwunsch von -40°C bis 130°C

- Temperaturkonditionierung der Umgebung von -72 °C bis 185°C

- DC-Quelle-Senke mit bis zu 500kW bei bis zu 1000V und bis zu 2000A

- vollautomatisierte, flexible Prüfstandssteuerung

- kontinuierliche Beaufsichtigung bei Dauerlauftests

- IEC 60068-2-1

- IEC 60068-2-14

- IEC 60068-2-2

- IEC 60068-2-30

- IEC 60068-2-38

- IEC 60068-2-67

- IEC 60068-2-78

- ISO 16750-4, Damp heat steady

- ISO 16750-4, High temperature

- ISO 16750-4, Hum heat cyclic

- ISO 16750-4, Low temperature

- ISO 16750-4, Temp.cycling

- ISO 16750-4, Temp.steps

- VW 80000

- LV123

- LV124

Dienstleistungen

- Erstellung kundenspezifischer Lebensdauertests

- Bauteilbefundung und -analyse

- Messstellenapplikation

- Messdatenauswertung

- Berichterstellung

Beispiele für Prüfaufbauten

Beispiel von zwei Batteriemodul Cycling Dauerläufen

Dieser Aufbau zeigt zwei Batteriemodul Cycler Prüfstände. Die Module befinden sich jeweils außerhalb in 1500l Klimakammern, welche in Containern untergebracht sind. Die Zyklisierung erfolgt jeweils über eines unserer VES 4.1c Systeme mit bis zu 1000V, 1000A und 300kW. Die Prüfläufe sind vollautomatisiert mit PATools von Kratzer (NI / Emerson) und laufen selbstverständlich 24/7.

Beispiel eines Inverter PTCE Dauerlaufs

Dieser Aufbau zeigt einen Temperaturwechsel Dauerlauf für 5 Inverter parallel. Diese werden über 5 separat regelbare Kühlkreisläufe im Bereich von -25°C bis +65°C gekühlt und befinden sich alle gemeinsam in einer 1000l Klimakammer. Versorgt werden die Inverter DC-seitig über einen unserer VES 4.1c Systeme mit bis zu 1000V, 1000A und 300kW. AC-seitig werden diese über passive Lasten mit bis zu 700A belastet. Weiterhin werden die in den Inversen integrierten DC/DC Wandler durch regenerative Lasten belastet.

Beispiel eines OBC HTOE Dauerlaufs

Dieser Aufbau zeigt einen On-Board-Charger Hochtemperatur Dauerlauf, bei dem sich der Prüfling zur Umweltsimulation während des Tests in einer Klimakammer befindet. Die Temperatur und Feuchte, denen der OBC ausgesetzt ist, werden durch eine Lauda XT1850 Konditioniereinheit reguliert. Der OBC wird mit einer Wallbox bestromt. Dieser Strom wird über eine Senke (Netzgerät) abgeführt. Mit einem Dewetron Leistungsanalysator können diese Ströme sowohl gemessen als auch überwacht werden. Die Ansteuerung kann wahlweise mit PAtools oder mit imc-Studio erfolgen.

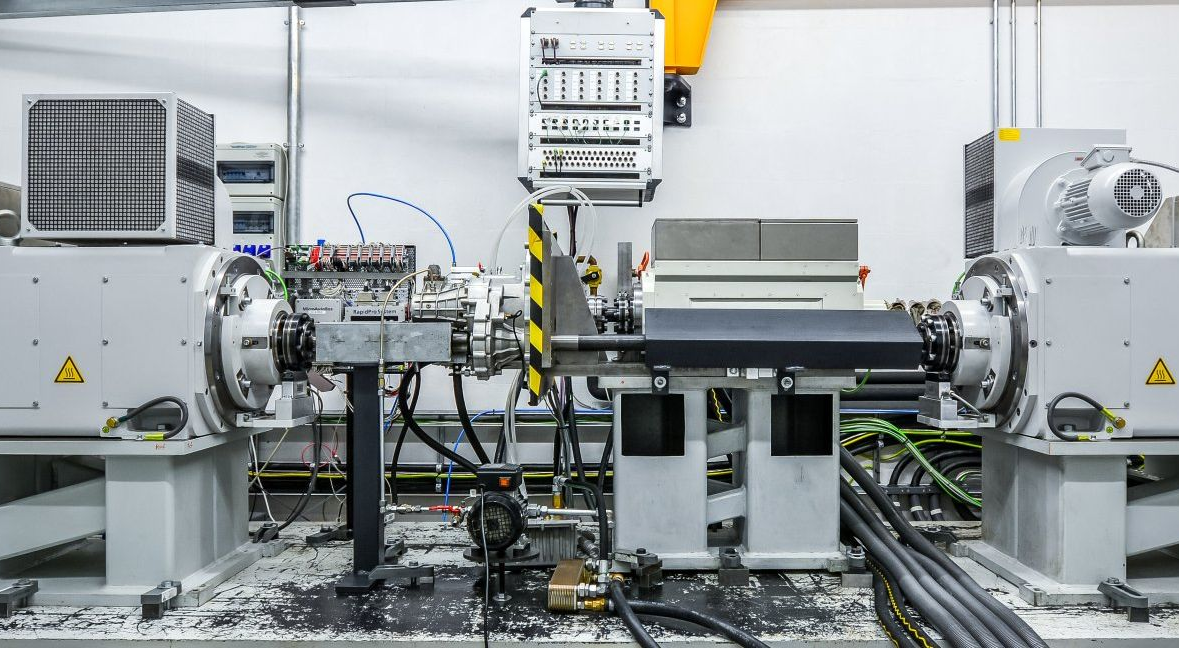

Beispiel eines Back-to-Back Testaufbaus

Bei Back-to-Back-Tests werden E-Maschinen im Koppelbetrieb getestet. Diese können durch kundeneigene oder von uns zur Verfügung gestellte Inverter angesteuert werden. Bei dem dargestellten Aufbau werden die Umgebungsbedingungen in einer Klimakammer reguliert. Hierbei besteht die Möglichkeit, auch die Inverter in derselben Testumgebung oder in einer extra vorgehaltenen Klimakammer zu testen. Die Kühlmedien der Prüflinge können mit Konditioniereinheiten zusätzlich zwischen -30°C bis 130°C temperiert werden.

Beispiel eines Thermoshock Tests

Die neue ShockEvent D 210 Thermoshock-Kammer von Weisstechnik eignet sich durch ihren statischen Prüfraum für vibrationsempfindliche Messtechnik und Sensorik, sowie für Prüflinge, welche ohne weitere Einflüsse temperaturgeschockt werden sollen. Mit den drei Kammern können 3-Zonen-Tests gefahren werden. Durch die Wärmekammer (+50°C bis +225°C), die Prüfkammer (-65°C bis +200°C) und der Kältekammer (-80°C bis 0°C) können Prüflinge durch den abrupten Temperaturwechsel in der bewegungslosen Prüfkammer binnen kürzester Zeit geschockt werden.